ER STECKT HINTER DEN NEUESTEN TECHNOLOGIEN

Interview mit Dr. Hoffmann

Herr Dr. Hoffmann ist promovierter Physiker bei Schwarz Druck. Er hat sein Physikstudium an der TU München abgelegt. Nach 13 Jahren im Bereich Technologie Banknoten ist er zu Schwarz Druck gewechselt und entwickelt in dem 120 Jahre alten Betrieb seit 9 Jahren spannende, innovative Sicherheitsfeatures. Wir wollen mehr von ihm erfahren und haben ihn befragt.

Was sind Ihrer Meinung nach Produkte, die eine große Chance im Markt aufweisen können?

Schwarz Druck bietet Innovationen in einem Wirtschaftsfeld, das Marken und Produkte schützt: Sicherheitsetiketten, Tickets, Gutscheine, Zertifikate, Fahrscheine usw… Wir bieten aber mehr als das reine Produktangebot: Wir sind uns dessen bewusst, dass man solche Dinge weiter entwickeln muss. Denn eine Produktabsicherung ist nur so lange sicher, bis der Fälscher den Weg gefunden hat, es zu fälschen. Dann macht er es. Ganz klar.

Schwarz Druck geht mit diesem Bewusstsein einen Schritt weiter.

Wir haben zum Beispiel drei eigens entwickelte Sicherheitsmerkmale, die nicht nachstellbar sind, einen hohen Wiedererkennungswert haben und konkurrenzfähig sind. Diese Merkmale entwickeln und fertigen wir hier vor Ort. Sie lassen sich jeweils in das Gesamtprodukt integrieren, welches aus mehreren Sicherheitsmerkmalen aufgebaut ist.

DMOS = Digitales Magneto-Optisches Sicherheitsmerkmal

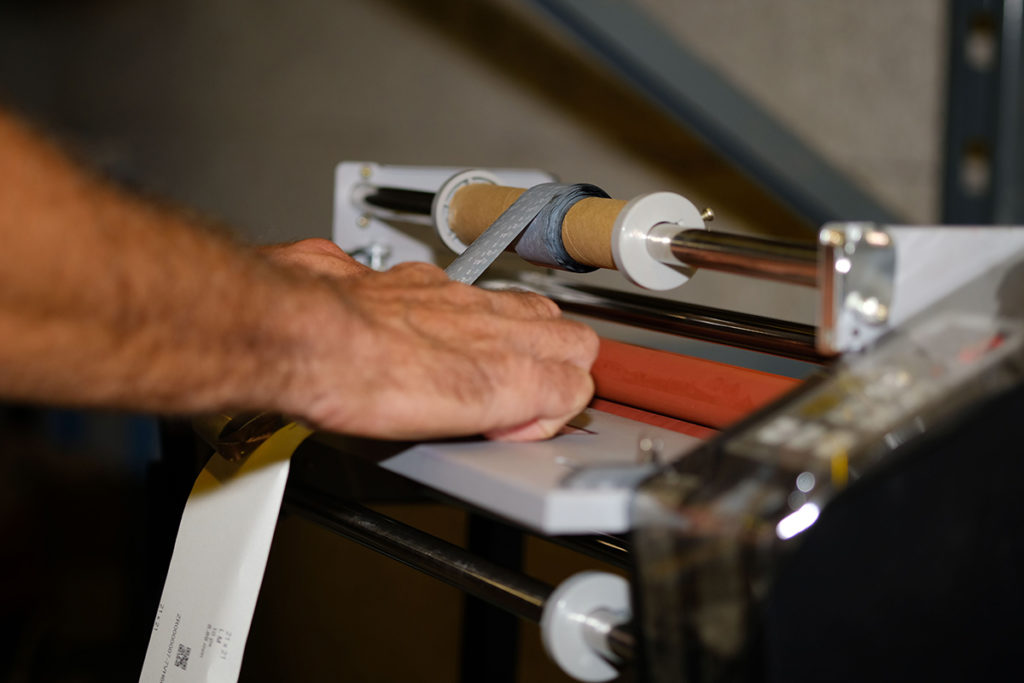

Wir arbeiten hierbei mit einer seriellen Kombination von Digitaldruck und Folienapplikation. Mittels eines magnetographischen Verfahrens wird eine personalisierte Form, sei es eine Schrift oder eine Grafik, gedruckt und im Anschluss mit einer Folie veredelt. Nachdem es ein Digitaldruck ist, kann ich jede Form individuell gestalten. Ein „herkömmlicher“ QR-Code, welcher mit DMOS veredelt wurde, ist mit herkömmlichen Mitteln (Scanner, Smartphone) nur schwer bis gar nicht zu lesen, wenn man hierbei eine holographische Folie verwendet. Mit einem magnetooptischen Verfahren, das bei einen Partner von Schwarz Druck entwickelt wurde, lässt es sich einwandfrei lesen. Eine komplexe Technologie, auf Grund der Fälschungssicherheit aber für entsprechende Anforderungen geeignet und im industriellen Produktionsmaßstab von Schwarz Druck lieferbar.

DMOS ist eine individualisierbare Lösung mit Zusatznutzen – eine Kombination. Z.B für die Logistik in Form eines QR Codes. Man kann den Inhalt über die Datenbank kombinieren. Ideale Lösung für den Produkt und Markenschutz im Bereich Track & Tracing. Den normalen QR Code kann jeder fälschen. Hat man hier aber eine Kombination in dieser Form wird der Aufwand für eine Fälschung extrem hoch.

DeepMag®

Das ist ein von uns patentierter Farbdruck, der durch Einwirkung eines Magnetfeldes spezifische optische sichtbare Eigenschaften aufweist, die nicht gefälscht werden können. Ich habe die Farben, die Magnetpartikel enthalten, entwickelt sowie die Technologie, mit der die Magnetfelder zur Ausrichtung hergestellt werden.

Ein Nachteil: Die Farben sind dunkel und wirken damit leicht depressiv. Liegt einfach an den Magnetpigmenten, die alle grau sind. Es gibt auch brillante Magnetpartikel (bedampft mit einer Interferenzbeschichtung, die einen Farbkippeffekt erzeugt). Diese setzt Schwarz Druck aber nicht ein, da wir die patentrechtlichen Einschränkungen beachten, die es in diesem Bereich gibt

Welche Anwendungsbereiche gibt es dafür?

Es gibt Sicherheitsetikettendrucke mit Bereichen, die für Hologrammfolien vorgesehen sind. D. h eine gewisse Fläche ist schon vorhanden. Ersetzt man die Folie durch DeepMag®, hat man einen erheblichen Kostenvorteil. DeepMag® wird über ein Druckwerk aufgebracht, das bereits in der Anlage vorhanden ist. Es entfällt somit der weitere Arbeitsgang zum Aufbringen der Hologrammfolie. Die Farbe kostet nicht viel. Man spart teure Folien, die man dazukaufen muss.

Voraussetzung ist, dass man im Druckprozess ein Siebdruckwerk frei hat. Wenn es schon belegt ist, muss man nochmals durch die Anlage und verliert dadurch den Kostenvorteil. Die Farbe ist im Vergleich zur zugekauften Folie immer kostengünstiger.

Ein Nachteil: Sicherheitsetiketten sind oft sehr vollgepackt mit Druckelementen und Codierung, da ist manchmal keine ausreichende Fläche vorhanden. Für dieses Feature braucht man diese Fläche aber. Sonst wirkt es nicht.

LMP = Lense-Magnified-Printing

Beim LMP handelt es sich um eine auf Papier gedruckte Mikrostrukturanordnung, Diese Sicherheitsmerkmal kennt man aus dem Bereich Banknote, dort findet es man nach meiner Kenntnis aber nur auf Folie gedruckt. Die Auflösung, die wir mit unserer Technologie erreichen, kenne ich auf Papier auf keinem Produkt der Konkurrenz. Zum Drucken nutzen wir das in der Produktionsanlage eingebaute Flexowerk. Die Druckform ist dabei kein Standard, sondern Ergebnis eines speziellen Herstellungsablaufs, den ich entwickelt und bei uns aufgebaut habe.

Zur Evaluierung der Mikrostrukturen benötigt man ein vergrößerndes Element, eine Mikrolinsenanordnung, die in ihrer Detailausführung passen muss. Die Mikrolinsen werden auf einer bei uns entwickelten Anlage auf Folie gedruckt, mit der wir 3‑dimensionale Strukturen verlustfrei drucken können. Eine derartige Mikrolinsenfolie legt man auf den Druck der Mikrostrukturen auf dem Papier und macht diese so durch einer etwa 180fache Vergrößerung sichtbar.

Diese LMP Technologie gibt es seit einem Jahr und ist sehr universell. Man kann im Untergrund vollflächig drucken. Dadurch entsteht eine leichte Farbverschiebung und darüber kann man die anderen Schichten drucken. Eine Fläche muss frei bleiben, um den Untergrund auslesen zu können. Dazu braucht man wie gesagt eine Mikrolinsenfolie. Erfahrungsgemäß ein bremsender Faktor, wenn man ein Hilfsmittel braucht, um ein Sicherheitslement zu evaluieren. Denn ein Stück Folie muss richtig aufgelegt werden, was entsprechend bedient werden muss. Eigentlich nicht schwer, kann aber eben auch falsch gemacht werden.

Der große Vorteil von LMP ist einfach, dass man diese Technologie bei allen Produkten einsetzen kann. Papier oder Folie, egal. On top ist die Anwendung sehr kostengünstig und gleichzeitig mit einem hohen Nutzen bezüglich der Fälschungssicherheit verbunden.

Was sind entscheidende Faktoren für eine erfolgreiche Produktentwicklung?

Das wichtigste: Kreativität. Aber auch Beharrlichkeit. Nicht umsonst gibt es für die Abkürzung F&E auch diese Interpretation: Frust und Enttäuschung. Die Dinge fallen nicht vom Himmel. Eine hohe Frustrationstoleranz ist notwendig, um das Ziel eines neuen Produkts zu erreichen. Eine Produktentwicklung ist erst dann erfolgreich, wenn sie 24/7 läuft.

Kreativität bedeutet, aus den Möglichkeiten, welche ich habe, etwas zu machen. Hetze ich, wie es oft bei großen Firmen der Fall ist, von einer sinnfreien Besprechung zur nächsten, um beispielsweise 35 Varianten zig Mal durchzuspielen, bleibt keine Zeit kreativ zu arbeiten.

Das große Glück, bei Schwarz Druck Produktentwicklung auf diesem Niveau durchführen können, ist in hohem Maße auf einen tollen Kollegen zurückzuführen, der leider schon in Rente ist. Er hatte einfach ein ganz hohes Faible, eine neue Anlage zu bauen. Mutig und nicht wissend, was da auf ihn zukommt. Er hat Ideen, die ich ihm beschrieben habe, aufgenommen und mechanisch umgesetzt. Faszinierend, wenn es dann auch noch funktioniert. Wenn man so etwas nicht hat, gibt es keine Anlage und keine Entwicklung. Dann bleibts beim Mischen von Lacken.

Wir haben durchaus die Voraussetzungen. Wir haben Maschinen, die verdammt viel können.

Unsere drei Produkte Deep Mag, DMOS und Lense-Magnified-Printing laufen auf diesen Anlagen und lassen sich in unsere Produkte integrieren

Welche Komponenten bestimmen den innovativen Charakter eines Produktes?

Man muss die Sicherheitsmerkmale leicht erkennen können, gleichzeitig muss es etwas sein, das einzigartig ist und nicht einfach nachgestellt werden kann.

Ihr spannendstes Produkt?

Lense-Magnified-Printing. Es ist mir gelungen, mit wenig Aufwand durch Nutzung einer konventionellen Drucktechnologie – und ohne Patente zu verletzen – eine Technologie aufzubauen, die den Vergleich mit den großen Platzhirschen mit deren Resourcen nicht scheuen muss.

Als kombiniertes Produkt auf transparenter Folie ergibt es einen Moiré magnifier. Sowohl die Mikrolinsen werden gedruckt als auch die Mikrostrukturen auf der Rückseite der Folie.

Hierbei verwenden wir eine sehr spezielle Art des Flexodrucks – Nanoflex nenne ich es inzwischen auf Grund der sehr kleinen gedruckten Strukturen. Ich habe eine Lösung gefunden, über die vermutlich die Druckbranche den Kopf schütteln und sagen würde: „Das gibt es nicht“.

Welche Projekte haben während Ihrer Zeit zum großen Erfolg geführt?

In Deutschland haben wir eine gute Förderstruktur für KMU, die ich kontinuierlich nutze. Die geförderten Grundlagenarbeiten versuche ich immer in den Kontext unserer Produktion zu setzen und achte dabei also auf das Ziel, am Ende lauf- und marktfähige Produkte als Anwendung der geförderten Projekte zu entwickeln.

So sind Lense-Magnified-Printing und DMOS entstanden. Dadurch ist auch die ganze Technologie drumherum entstanden. Aufbauend auf den Förderprojekten.

Erkenntnisgewinne können wieder zu neuen Projekten führen. So läuft das. Und so kommt eines zum anderen. Eine Idee jagt die nächste.

DeepMag war eine eigene Entwicklung. Die kam aufgrund eines Anrufes vom damaligen Geschäftsführer, der mit dem Außendienstmitarbeiter in Paris war, zustande. Es gab eine Ausschreibung über ein artverwandtes Feature der Konkurrenz. Er fragte mich, ob wir das auch können. So ist DeepMag entstanden. Durch kleine Versuche, ist dann Stück für Stück zu einer eigenständigen und patentierten Technologie gewachsen.

An welchen Produkten arbeiten Sie aktuell?

Wir haben ja das große bekannte Problem mit Microplastik. 400 tausend Tonnen Plastikemissionen entstehen pro Jahr alleine in Deutschland, ca. 350 tausend Tonnen davon zersetzen sich unkontrolliert als Microplastik. Wir forschen deshalb aktuell im Förderprojekt „BioElse“, in dem das Thema Nachhaltigkeit und spätere kontrollierte Recyclingfähigkeit für gedruckte Sicherheitsprodukte behandelt wird. Einer der Demonstratoren zum Projektende soll eine Karte sein. Unsere Idee lautet, diese mit biobasierten Folien zu produzieren, die so miteinander verklebt sind, dass man sie wieder trennen und getrennt recyceln kann. Das ist aktuell noch Neuland. Ich bin aber sehr positiv überrascht von den bisherigen Ergebnissen im laufenden Projekt. Als weitere Produktideen, die sich aus den Arbeiten ableiten, möchte ich zusätzlich noch ein Sicherheitsetikett mit einem gedruckten VOID-Effekt und einen Moiré Magnifier als weitere Demonstratoren schaffen. Beides soll auf den biobasierten Folien funktionieren, woraus sich ein eigenes Verkaufsargument ergeben kann.

Aktuell kommt in BioElse viel auf den Labortisch. Ich bin gerade dabei das Ganze auf die Testanlage zu transferieren. Ich hoffe, dass ich die hierbei benötigten Lösungsansätze finde.

Wie schaffen Sie es, sich selbst zu motivieren?

Ich mache kein Yoga (lacht). Es ist Arbeit, die gehört dazu. Wenn man damit kein Problem hat, läuft das. Aber natürlich habe ich großes Interesse an Fragestellungen, zu denen es noch keine Lösung gibt. Lösungen zu finden und anbieten zu können reizt und motiviert mich.

Wie denken Sie über Digitalisierung? Ersetzt sie die analoge Welt?

Ja und Nein. In den 50er Jahren hat man schon vorhergesagt, dass es irgendwann keine Banknoten mehr geben wird. Die gibt es heute noch. Es werden immer noch jährlich so in etwa 30.000 Tonnen Banknoten produziert. Trotz Bitcoins usw…

Ein ehemaliges Produkt von Schwarz Druck sind die Flugtickets. Das gibt es nicht mehr, ersetzt durch elektronische Tickets.

Einiges wird verschwinden, aber es wird Bereiche geben, wo es die analoge Welt auch in Zukunft noch gibt.